Unterwasserbeton

Unter Wasser eingebauter Beton.

Die Herstellung von Unterwasserbeton bietet sich überall dort an, wo die Trockenlegung von Baugruben aus technischen oder wirtschaftlichen Erwägungen unvorteilhaft ist, wie z. B. beim Herstellen von

- Brückenpfeilern im Wasser,

- bewehrten Großbohrpfählen im Grundwasserbereich,

- unbewehrten Bodenplatten in Hafensohlen.

- sehr großen und tiefen Baugruben im Grundwasser, die später trockengelegt werden sollen.

Wenn Unterwasserbeton für tragende Bauteile eingesetzt werden soll, muss er den Anforderungen der DIN EN 206-1/DIN 1045-2 genügen. Mit Unterwasserbeton lassen sich alle Druckfestigkeitsklassen sowie Wasserundurchlässigkeit und hoher Widerstand gegen chemische Angriffe erzielen.

Eine Besonderheit ist es, den Mörtel oder Beton entmischungsfrei am vorgesehenen Ort einzubauen. Da eine Verdichtung zum Beispiel durch Rüttler in der Regel nicht möglich ist, müssen die Mörtel oder Betone im Allgemeinen eine fließfähige Konsistenz aufweisen. Grundsätzlich kann man zwei Verfahrenstechniken für die Herstellung von Unterwasserbeton unterscheiden:

Beton für Unterwasserschüttung:

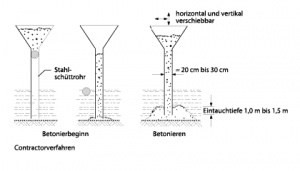

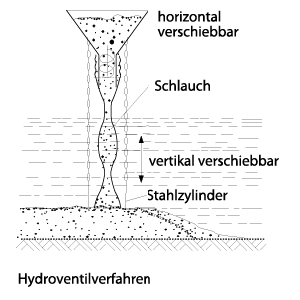

Hier wird fertig gemischter Frischbeton unter Wasser mit Hilfe von Fallrohren (Contractor-Verfahren/Hop-Dobber-Verfahren), Spezialkübeln (Kübelverfahren), Fallschläuchen (Hydroventilverfahren), Säcken (Sackschüttung) oder Pumpleitungen (Pumpverfahren) eingebracht.

Ausgussbeton:

Hier wird ein vorher eingebrachtes Schottergerüst mit Zementmörtel unter Wasser injiziert (Prepakt-Verfahren und Colcrete-Verfahren).

Bestimmte Zugabemengen eines Stabilisierers können den Zusammenhalt des Frischbetons für Unterwasserbeton bei gleichzeitig guter Verarbeitbarkeit verbessern.

Untersuchungsergebnisse zeigen, dass aus dem Frischbeton im Kontakt mit Erdreich und Grundwasser nur unbedenklich geringe Mengen umweltrelevanter Stoffe eluiert werden.