Scheinfugen

Diese Fugen, auch Schwindfugen oder Sollreißfugen genannt, bilden Sollbruchstellen (bzw. Sollrissstellen), die eine kontrollierte Rissbildung beim Verkürzen des Bauteils, z. B. infolge des Schwindens, einleiten.

Scheinfugen in Estrich

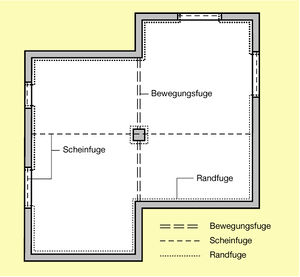

Scheinfugen werden bis zur Hälfte der Estrichdicke (bei Heizestrichen höchstens bis zu 1/3 der Estrichdicke) von oben her mit einer Kelle angelegt und ausgebildet oder maschinell so früh wie möglich eingeschnitten. Statt den Estrich einzuschneiden, können vorzugsweise bei Fließestrichen Profile eingebaut werden, die den Estrichquerschnitt schwächen. Scheinfugen werden nach Austrocknung bis zur Belegreife z. B. mit einem Reaktionsharz kraftschlüssig geschlossen. Übernehmen Scheinfugen teilweise die Funktion einer Bewegungsfuge (z. B. in Türdurchgängen unter keramischen Belägen), bleiben die Fugen offen. Durch Einschneiden von Scheinfugen sollen möglichst gedrungene Felder mit einer Seitenlänge von bis zu 6 m gebildet werden. Bei unbeheizten Estrichen auf Trennschicht oder Estrichen auf Dämmschicht sollen die Estrichfeldgrößen 30 m² nicht wesentlich überschreiten. Bei beheizten Estrichen auf Dämmschichten sind unter Berücksichtigung der Eigenschaften der Belagstoffe ggfs. Estrichfeldgrößen von 40 m² bei Fugenabständen bis zu 8 m möglich; ihr Seitenverhältnis darf maximal 1:2 betragen.

Scheinfugen (Sollreißfugen) in WU-Bauwerken (Weiße Wanne)

Typische Sollreißfugen bei wasserundurchlässigen Bauwerken aus Beton werden z. B. bei langen Wänden oder geometrisch ungünstig dimensionierten Bauteilen angeordnet, um die erwarteten Risse an einer bestimmten Stelle zu erhalten und dort auch entsprechend abzudichten. Als Fugenabdichtungen kommen beschichtete Fugenbleche, Fugenbänder, Klemmkonstruktionen, Quellmaterialien und mit Einschränkung unbeschichtete Fugenbleche in Frage. Die Ausbildung erfolgt als wasserundurchlässige Fuge.

Scheinfugen in Industrieböden

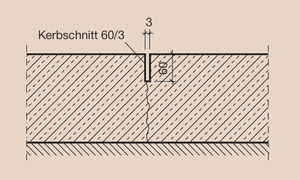

Der 3 mm breite Schnitt soll eine Tiefe von 25 % bis 30 % der Plattendicke haben. Eine untere Fugeneinlage ist nicht sinnvoll. Für ein eventuelles Schließen der Fugen mit üblichen Fugenvergußmassen ist ein Nachschnitt 25 x 8 mm nötig. Die unteren 10 mm werden mit Moosgummi ausgefüllt, die oberen 15 mm nehmen die Fugenvergussmasse auf. Infolge der Rissverzahnung werden zwar Querkräfte übertragen, bei Scheinfugenabständen über 6 m und bei Lasten über 40 kN ist jedoch zusätzlich eine Verdübelung zu empfehlen.

Scheinfugen im Straßenbau

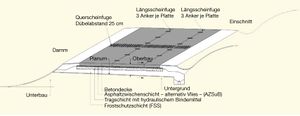

Scheinfugen werden als geschnittene Fugenkerben in Quer- und Längsrichtung der Fahrbahndecke hergestellt. Die richtige Tiefe und die frühzeitige Herstellung der Kerben muss die Wirksamkeit der Scheinfugen gewährleisten, d.h., unter der Scheinfuge stellt sich der gewollte, provozierte Riss ein. Die eingesetzten Schneidgeräte müssen ein geradliniges und scharfkantiges Schneiden ermöglichen. Dazu werden Maschinen unterschiedlicher Größenordnung mit Diamantsägeblättern eingesetzt, wobei der Schneidschlamm während oder nach dem Arbeitsgang zu beseitigen ist.

Die zum Reißen der Querscheinfugen notwendigen Kerben an der Oberseite von Fahrbahndecken weisen eine Tiefe von mindestens 25 %, jedoch höchstens 30 % der Deckendicke auf. Sie gewährleisten somit eine noch ausreichende Rissverzahnung und vermeiden große Außermittigkeiten der Druckübertragung im Querschnitt.

Die zum Reißen der Längsscheinfugen notwendigen Fugenkerben an der Oberseite der Decke müssen wegen der Anker bezogen auf die Deckendicke eine Tiefe von mindestens 40 % und von höchstens 45 % aufweisen. Dies ergibt bei einer 27 cm dicken Fahrbahndecke Kerbtiefen für die Querscheinfugen von 7 bis 8 cm und für die Längsscheinfugen von 11 bis 12 cm.

Literatur

- Zement-Merkblatt H11: Fugen und ihre Abdichtung in WU-Bauwerken aus Beton

- Ehrlich, Norbert / Hersel, Otmar: Straßenbau heute Heft 1: Betondecken. Verlag Bau+Technik, Düsseldorf 2010

- Zement-Merkblatt S1: Fahrbahndeckenbeton für Straßen

- Zement-Merkblatt S2: Der Bau von Betonfahrbahndecken auf Straßen

- Zement-Merkblatt B19: Zementestrich

- Zement-Merkblatt T1: Industrieböden aus Beton