Hochofenzement

CEM III

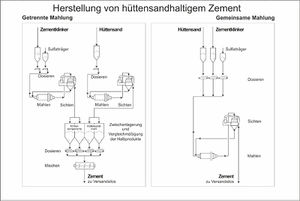

Genormte Zementart, die außer Zementklinker und Gips und/oder Anhydrit sowie ggf. einer Zumahlung von anorganischen mineralischen Stoffen schnellgekühlte und infolgedessen glasig erstarrte Hochofenschlacke, den Hüttensand, enthält. Der Hüttensandgehalt des Hochofenzements beträgt 36 bis 95 M.-%.

Aufgrund seines im Vergleich mit Portlandzement CEM I geringeren Anteils an Zementklinker spielt er eine wichtige Rolle bei der Dekarbonisierung von Zement und Beton.

Wegen seiner hellgrauen Farbe wird Hochofenzement häufig bei der Herstellung von Sichtbeton verwendet, besonders bei farbigem Sichtbeton.

Mit Hochofenzement hergestellte Betone zeigen nach dem Ausschalen häufig eine temporäre bläuliche Färbung der Oberfläche, die im Regelfall bei Luftzutritt an der Oberfläche innerhalb kurzer Zeit verschwindet. Die im Kern verbleibende Färbung kennzeichnet ein dichtes und damit dauerhaftes Betongefüge.

Betone mit Hochofenzement weisen im Allgemeinen im Vergleich mit Betonen mit Portlandzement gleicher Festigkeitsklasse eine langsamere Festigkeitsentwicklung und geringere Hydratationswärmeentwicklung auf. Die Zementart übergreifende Zuordnung der genormten Zemente zu vier Festigkeitsklassen mit unterschiedlichen Anforderungen an die Anfangsfestigkeit (L=low, N=normal und R=rapid) stellt aber sicher, dass z. B. ein CEM III/B 32,5 N die gleichen Grenzwerte der Anfangsfestigkeit nach sieben Tagen einhält wie ein CEM I 32,5 N.

Hüttensand, der dominierende Bestandteil des Hochofenzements, reagiert latent hydraulisch, d.h. langsamer als z.B. der hydraulische Portlandzementklinker. Daraus resultiert eine geringere Wärmeentwicklung, was insbesondere bei massigen Betonbauteilen von Vorteil ist, da thermisch induzierte Zwangsspannungen signifikant verringert werden.

Die Länge der Nachbehandlungsdauer richtet sich bei Betonen mit Hochofenzementen - wie auch bei Betonen mit anderen Zementarten - nach dem Verhältnis des Mittelwerts der Betondruckfestigkeit nach zwei Tagen zu dem Mittelwert der Betondruckfestigkeit nach 28 Tagen. Betone aus Zementen mit hoher Betondruckfestigkeit nach zwei Tagen (R=rapid) müssen daher weniger lang nachbehandelt werden als Zemente mit niedrigerer Betondruckfestigkeit nach zwei Tagen (L/N). Hochofenzemente mit der Einstufung R sind nicht marktüblich.

Untersuchungen zeigen, dass in Zementstein-, Mörtel- und Betonprobekörper mit erhärteten Hochofenzementen Lösungen, die z.B. betonschädigende Alkali-, Chlorid- und Sulfationen beinhalten, unter vergleichbaren Bedingungen wesentlich langsamer eindringen als in entsprechende Probekörper mit Portlandzement. Hochofenzement hat daher z. B. einen hohen Sulfatwiderstand (SR-Zement nach DIN EN 197-1), sofern er mindestens 66 M.-% Hüttensand enthält, da dann der Diffusionswiderstand des Zementsteins so hoch ist, dass praktisch keine Sulfationen eindringen können. Die Alkalien des Hüttensands tragen nicht zur Alkali-Kieselsäure-Reaktion (AKR) bei, daher dürfen Hochofenzemente mit niedrigem wirksamen Alkaligehalt („na“) höhere Alkaligehalte aufweisen als andere „na“-Zemente.

Im Prinzip kann man davon ausgehen, dass sich Betone mit hüttensandreichem Hochofenzement und Portlandzement bei gleicher Dichtigkeit des Zementsteingefüges in ihrem Frostwiderstand nicht wesentlich unterscheiden. Die Ausbildung eines ausreichend dichten Zementsteingefüges wiederum hängt von einer angemessenen Nachbehandlung sowie den Umgebungsbedingungen des Betons ab. Das gilt sowohl für die Praxis als auch für Laborprüfungen.

Bei Bauwerksuntersuchungen wurde beobachtet, dass bei den in Deutschland vorherrschenden klimatischen Bedingungen kein signifikanter Unterschied in der Carbonatisierungstiefe von Betonen mit Hochofenzementen oder Portlandzementen vorliegt.

Siehe auch

Literatur

- Zement-Merkblatt B1: Zemente und ihre Herstellung

- Locher, Friedrich W.: Zement – Grundlagen der Herstellung und Verwendung. Verlag Bau+Technik GmbH, Düsseldorf 2000

- Ehrenberg, Andreas: Hüttensand - Ein leistungsfähiger Baustoff mit Tradition und Zukunft. In Beton-Informationen 4/2006 und 5/2006

- Tigges, Vera Elisabeth: Die Hydratation von Hüttensanden und Möglichkeiten ihrer Beeinflussung zur Optimierung von Hochofenzementeigenschaften. Verlag Bau+Technik GmbH, Düsseldorf 2010