Bohrpfahl

Der Bohrpfahl ist ein Pfahl aus Beton, der bei wenig tragfähigen Böden die Bauwerkskräfte auf den tieferliegenden tragfähigeren Untergrund überträgt (Tiefgründung). Bohrpfähle mit einem Durchmesser ≥ 30 cm bezeichnet man als Großbohrpfähle.

Bohrpfähle leiten die Bauwerkskräfte über Spitzendruck oder Mantelreibung in den Baugrund. Zunächst wird ein Hohlraum im Baugrund hergestellt und der Pfahl gegen den anstehenden Boden betoniert. In der Regel wird die Bohrlochwandung bis zum Betonieren durch eine Verrohrung oder durch einen Flüssigkeitsüberdruck im Bohrloch gestützt, um eine Auflockerung und Entspannung der angrenzenden Bodenschichten so weit wie möglich zu verhindern. Durch den Druck des fließfähigen Betons entsteht eine gute Verzahnung mit dem Baugrund; in besonderen Fällen kann die Lastübertragung durch eine Fuß- oder Mantelverpressung noch erhöht werden.

Die einzelnen Verfahren zum Herstellen von Bohrpfählen unterscheiden sich im wesentlichen:

- in der Bohrart (Greifer, Schnecke/Bohreimer oder durchgehende Bohrschnecke)

- in der Sicherung der Bohrlochwand (verrohrt oder unverrohrt),

- in der Art des Betonierens.

Verrohrte Bohrpfähle werden überwiegend ab 80 cm Durchmesser und größer mit Drehbohranlagen und hydraulischen Verrohrungsmaschinen hergestellt. Der Einsatz dieser Anlagen hat sich durchgesetzt, weil zum einen durch die schweren Geräte das Voreilen des Bohrrohrs vor dem Bohrwerkzeug immer gewährleistet ist und zum anderen der Personalaufwand gering ist. Die Gefahr des Bodenentzugs besteht hierbei nicht. Auch ist hier bei den Großbohrpfählen nicht mit einer Einschnürung des weichen Betons zu rechnen. Übliche Tiefen, die mit dem Greiferbohrverfahren vollverrohrt erreicht werden, sind bis ca. 70 m, wobei meist lotrecht, aber auch bis 1:5 geneigt, in allen Böden - vorwiegend in nicht standfesten - gebohrt wird.

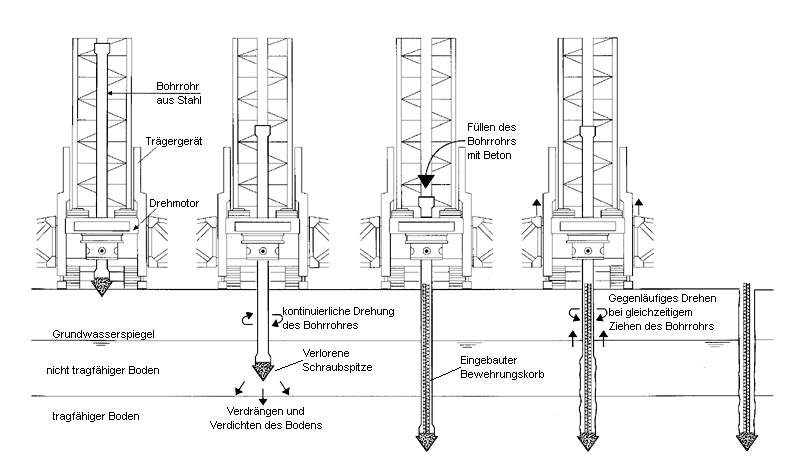

Das unverrohrte Bohren kann im Allgemeinen nur in standfestem Baugrund angewendet werden. Werden nicht standfeste Bodenschichten durchfahren, so ist die Bohrungswand durch einen Flüssigkeitsüberdruck zu stützen. Die stützende Flüssigkeit, die später durch Frischbeton verdrängt wird, ist im Allgemeinen eine Bentonitsuspension. Bei suspensionsgestützten Bohrverfahren kann mit dem Seilbagger und Bohrgreifer und Fallmeißel ebenfalls eine Tiefe von 70 m erreicht werden, wobei jedoch nur Iotrecht gebohrt wird. Beim unverrohrten Bohren mit durchgehender Bohrschnecke werden zwei Verfahren unterschieden. Beim Schraubbohrverfahren mit einer Endlosschnecke erfolgt das Einpressen des Betons durch das Schneckenrohr (Pfähle in der Regel unbewehrt oder mit Kopfbewehrung). Bei dem anderen Verfahren hat das Seelenrohr einen Durchmesser von mindestens 400 mm, so dass vor dem Betonieren ein Bewehrungskorb eingestellt werden kann. Danach wird der Beton über das Seelenrohr in das Bohrloch gepumpt. Diese Verfahren sind nahezu erschütterungsfrei und werden z.B. bei setzungsempfindlicher Nachbarbebauung angewendet.

Unmittelbar nach Abschluss des Bohrvorgangs, dem Säubern der Bohrungssohle und gegebenenfalls nach Einsetzen des Bewehrungskorbs ist der Pfahl zu betonieren. Dabei ist sicherzustellen, dass:

- der Beton in der vorgesehenen Zusammensetzung und Konsistenz bis zur Bohrungssohle gelangt,

- der Beton sich nicht entmischt und nicht verunreinigt wird,

- die Betonsäule weder unterbrochen noch eingeschnürt wird.

Lotrecht hergestellte Bohrungen, in denen kein Wasser steht, dürfen mit Hilfe eines Schütttrichters mit anschließendem, mindestens 2 m langem Fallrohr, ausbetoniert werden.

Im Grundwasser bzw. in einer stützenden Flüssigkeit ist der Beton als Unterwasserbeton herzustellen und einzubringen. Für die Herstellung und Ausführung von Bohrpfahlbeton ist in DIN EN 1536 „Bohrpfähle“ in Verbindung mit dem DIN-Fachbericht 129 anzuwenden.

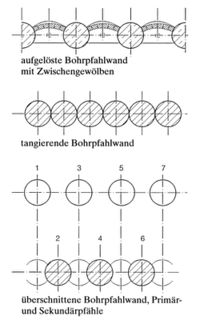

Bohrpfahlwände werden aus einer Reihe nebeneinander stehender Bohrpfähle geschaffen, die jeweils einzeln hergestellt werden. Pfahlwände werden für dauerhafte oder temporäre Zwecke, z.B. für seitliche Baugrubensicherungen oder für Hangsicherungen, angewendet. Es wird zwischen folgenden Wandarten unterschieden:

- aufgelöste Bohrpfahlwand

- Die Bohrpfähle haben untereinander einen Abstand größer als der Eigendurchmesser. Der Zwischenraum wird beim Aushub mit Spritzbeton gesichert.

- tangierende Bohrpfahlwand

- Die Bohrpfähle berühren jeweils die Nachbarbohrpfähle.

- überschnittene Bohrpfahlwand

- Die immer unbewehrten Primärpfähle werden im Abstand erstellt, der etwas kleiner ist als der Eigendurchmesser. Die bewehrten Sekundärpfähle werden in die verbleibenden Zwischenräume eingebracht, wobei die Primärpfähle angeschnitten werden.

Während die aufgelöste Bohrpfahlwand und die tangierende Bohrpfahlwand keine wasserundurchlässige Baugrubenumschließung ergeben, kann die überschnittene Bohrpfahlwand auch im Grundwasser eingesetzt werden.

Die Herstellung einer Bohrpfahlwand beginnt mit der Herstellung einer Bohrschablone aus Beton an der Geländeoberfläche. Nach der Fertigstellung der Bohrpfahlwand beginnt der Aushub der Baugrube.

Je nach Beanspruchung und Wandhöhe werden Bohrpfahlwände unverankert, einfach oder auch mehrfach verankert, so dass die Kopfverformungen und die Pfahldurchmesser reduziert werden können. Dabei werden meist Verpressanker verwendet, bei denen in eine waagerechte oder geneigte Bohrung durch die Bohrpfahlwand in den Erdkörper ein Stahlzugglied eingeführt wird, an dessen Ende Zementmörtel eingepresst wird (Verpresskörper).

Anforderungen an den Beton

DIN EN 1536 „Ausführung von Arbeiten im Spezialtiefbau - Bohrpfähle“ regelt in Verbindung mit den ergänzenden Festlegungen der DIN SPEC 18140 Herstellung und Ausführung von Bohrpfahlbeton. An den Beton für Bohrpfähle, Verdrängungspfähle und Schlitzwände werden Anforderungen bezüglich Druckfestigkeit, Wasserundurchlässigkeit und Widerstand gegen chemischen Angriff gestellt.

Bei Einbringen des Betons unter Wasser muss er ein gutes Zusammenhaltevermögen aufweisen. Gesteinskörnungen sollten deshalb gemäß DIN EN 1536 bzw. DIN EN 206 Anhang D keine Ausfallkörnung enthalten. Beim Einbringen des Betons im Trockenen muss der Zementgehalt gemäß DIN EN 206 Anhang D mindestens 325 kg/m³ betragen, beim Einbringen unter Wasser mindestens 375 kg/m³. Flugasche nach DIN EN 450 darf im Unterwasserbeton gemäß DIN 1045-2 je nach verwendetem Zement auf den Wasserzementwert (w/z)eq mit einem kf-Wert von 0,7 angerechnet werden.

DIN EN 206 Anhang D listet auch die Arten der zu verwendenden Zemente. DIN EN 1536 "Ausführung von Arbeiten im Spezialtiefbau - Bohrpfähle" empfiehlt aufgrund des positiven Einflusses auf die Verarbeitbarkeit, Hydratationswärmeentwicklung, Dauerhaftigkeit und Wasserabsondern die Verwendung von CEM II- oder CEM III-Zement bzw. - bei Verwendung von Portlandzement CEM I - den Ersatz von Zement durch Typ-II-Zusatzstoffe (z. B. Flugasche).

Untersuchungsergebnisse zeigen, dass aus dem Frischbeton im Kontakt mit Erdreich und Grundwasser nur unbedenklich geringe Mengen umweltrelevanter Stoffe eluiert werden.

Bei überschnittenen Bohrpfahlwänden ist bezüglich der Festlegung der Betondruckfestigkeit der Primärpfähle zu bedenken, dass das Bohren und Schneiden in diesem Beton für das Einbringen der Sekundärpfähle möglich sein muss. Hier ist daher maximal ein C20/25 zu wählen.

Literatur

- Böhling, Eike; Giesbrecht, Peter: Bohrpfahlbeton. Verlag Bau+Technik, Düsseldorf 1998

- Hemrich, Wolfgang; Mellwitz, Roland; Arndt, Thomas: Frischbetonuntersuchungen an "weichen Betonen" für den Spezialtiefbau. Beton-Informationen 3-2014, Seite 43*Brameshuber, Wolfgang; Hohberg, Inga; Uebachs, Stephan: Umweltverträglichkeit von Frischbeton unter praxisnahen Randbedingungen. In: beton 11/2001 S. 610f.