Zementmühle: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

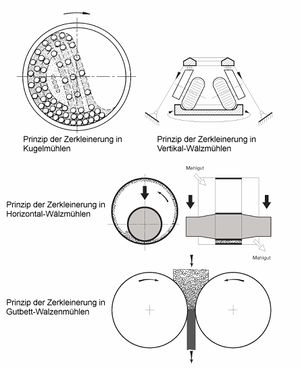

[[Datei:Zementmuehle.jpg|mini|Prinzipien der Zerkleinerung mit Zementmühlen]] | [[Datei:Zementmuehle.jpg|mini|Prinzipien der Zerkleinerung mit Zementmühlen]] | ||

[[Mahlfeinheit]] und [[Korngrößenverteilung des Zements|Korngrößenverteilung]] sind wichtige Zementeigenschaften, die die [[Festigkeitsentwicklung]] des erhärtenden Zements und den [[Wasseranspruch]] bei der [[Hydratation]] beeinflussen. Beide Eigenschaften können durch die Art der eingesetzten Zementmühlen beeinflusst werden.<br> | |||

In den Anfängen der industriellen [[Zementherstellung]] verwendete man zum Vorzerkleinern der Rohstoffe und des [[Klinker|Klinkers]] Backenbrecher, zum Schroten Walzwerke und zum Feinmahlen Mahlgänge, die aus zwei aufeinander liegenden Mühlsteinen bestanden. Weitere Mahlaggregate waren u.a. der Kollergang zur Nassaufbereitung des Rohmaterials, verschiedene Bauarten der Walzmühle und die in den USA entwickelte Fliehkraft-Pendelmühle (Griffin-Mühle) zum Mahlen von Zement.<br> | |||

Ziel der weiteren Entwicklung der Mahlaggregate war es vor allem, die Mahlfeinheit zu erhöhen und gleichzeitig die Durchsatzleistung zu steigern. Höhere Mahlfeinheiten bei ausreichenden Durchsatzleistungen ergab die ab 1892 in die deutsche Zementindustrie eingeführte Kugelmühle, in der in einem rotierenden Rohr Stahlkugeln das Mahlgut zerkleinern. Bis 1920 hatte sie die anderen Mühlenbauarten sowohl für das Mahlen der Rohstoffe als auch des Zements verdrängt.<br> | |||

Zum Herstellen des Zements wird der [[Zementklinker]] allein oder mit weiteren Hauptbestandteilen wie [[Hüttensand]], [[Puzzolane|Puzzolan]], | |||

oder [[Flugasche]] fein gemahlen. Dem Mahlgut wird beim Aufgeben in die Mühle Calciumsulfat als Erstarrungsregler zugesetzt. | |||

== Literatur == | == Literatur == | ||

Version vom 17. Dezember 2020, 13:33 Uhr

Mahlfeinheit und Korngrößenverteilung sind wichtige Zementeigenschaften, die die Festigkeitsentwicklung des erhärtenden Zements und den Wasseranspruch bei der Hydratation beeinflussen. Beide Eigenschaften können durch die Art der eingesetzten Zementmühlen beeinflusst werden.

In den Anfängen der industriellen Zementherstellung verwendete man zum Vorzerkleinern der Rohstoffe und des Klinkers Backenbrecher, zum Schroten Walzwerke und zum Feinmahlen Mahlgänge, die aus zwei aufeinander liegenden Mühlsteinen bestanden. Weitere Mahlaggregate waren u.a. der Kollergang zur Nassaufbereitung des Rohmaterials, verschiedene Bauarten der Walzmühle und die in den USA entwickelte Fliehkraft-Pendelmühle (Griffin-Mühle) zum Mahlen von Zement.

Ziel der weiteren Entwicklung der Mahlaggregate war es vor allem, die Mahlfeinheit zu erhöhen und gleichzeitig die Durchsatzleistung zu steigern. Höhere Mahlfeinheiten bei ausreichenden Durchsatzleistungen ergab die ab 1892 in die deutsche Zementindustrie eingeführte Kugelmühle, in der in einem rotierenden Rohr Stahlkugeln das Mahlgut zerkleinern. Bis 1920 hatte sie die anderen Mühlenbauarten sowohl für das Mahlen der Rohstoffe als auch des Zements verdrängt.

Zum Herstellen des Zements wird der Zementklinker allein oder mit weiteren Hauptbestandteilen wie Hüttensand, Puzzolan,

oder Flugasche fein gemahlen. Dem Mahlgut wird beim Aufgeben in die Mühle Calciumsulfat als Erstarrungsregler zugesetzt.

Literatur

- Verein Deutscher Zementwerke e.V. (VDZ): Merkblatt Vt18 - Zerkleinerung. Düsseldorf 2020

- Zement-Merkblatt B1: Zemente und ihre Herstellung

- Locher, Friedrich W.: Zement – Grundlagen der Herstellung und Verwendung. Verlag Bau+Technik GmbH, Düsseldorf 2000