Drehofen: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

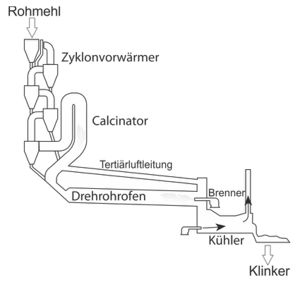

[[Datei:Drehofen.jpg|mini|Funktionsprinzip eines Drehofens]] | [[Datei:Drehofen.jpg|mini|Funktionsprinzip eines Drehofens]] | ||

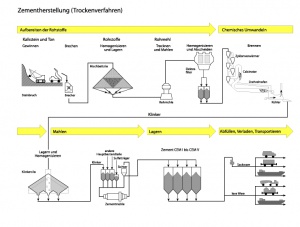

[[Datei:Zementherstellung.jpg|mini|Herstellung von Zement im Drehofen]] | [[Datei:Zementherstellung.jpg|mini|Herstellung von Zement im Drehofen]] | ||

Brennofen für die Herstellung von [[Zementklinker]]. | Der Drehofen ist ein Brennofen für die Herstellung von [[Zementklinker]]. Er hat mehrere Meter Durchmesser und ist 50 bis 200 Meter lang und feuerfest ausgekleidet. <br /> | ||

Zementklinker wird heute in Deutschland zum 90 % nach dem Trockenverfahren in Drehöfen mit Zyklonvorwärmern hergestellt. | |||

Etwa 8 % der Klinkerproduktion erfolgt nach dem Halbtrockenverfahren bei dem das Rohmaterial in Form von Pellets in einem Rostvorwärmer erhitzt wird, bevor es im Drehrohr zu [[Zementklinker]] gebrannt wird (Lepolöfen). | |||

Das Nassverfahren, bei dem das Rohmaterial dem Ofen als Schlamm mit über 30 M.-% Wasseranteil aufgegeben wird, ist bereits während der 1960er und 1970er Jahre aufgegeben worden. | |||

Nur 1,1 % der Zementklinkerproduktion entfällt auf [[Schachtofen|Schachtöfen]], die aber in der Erzeugung gebrannter Kalkprodukte dominieren. | |||

Neue Ofenanlagen in Zementwerken werden heute ausschließlich mit Zyklonvorwärmer mit Calcinator und Rostkühler gebaut. | |||

Die Zyklonvorwärmer bestehen aus vier bis sechs Zyklon- oder Wirbelkammerstufen, die in bis zu 120 m hohen Türmen übereinander angeordnet sind und vom Abgas des eigentlichen Ofens von unten nach oben durchströmt werden. Das Rohmehl wird in der obersten Stufe zugegeben und im entgegenströmenden Abgas schwebend auf die Gastemperatur erhitzt. Im Zyklon wird es vom Gas getrennt und in die darunter liegende Stufe abgeschieden. Der Vorgang wiederholt sich in jeder Stufe bei jeweils höheren Temperaturen, wobei der im Rohmehl enthaltene Kalkstein teilweise entsäuert wird (Austreibung des CO<sub>2</sub>). Das Abgas verlässt den Vorwärmer mit einer Temperatur von 280 °C bis 350 °C. | |||

Bei der Vorcalcinierung reißt das aus dem Drehofen aufströmendem Heißgas das aus der zweituntersten Zyklonstufe austretende Heißmehl mit und führt es in den Calcinator, der zwischen Zyklonvorwärmer und Drehofen angeordnet ist. Das Ofenabgas wird schlagartig von etwa 1100 °C bis 1200 °C auf die Entsäuerungstemperatur von etwa 830 °C abgekühlt. Um die dabei stattfindende Entsäuerung des Heißmehls aufrecht zu erhalten, werden im Calcinator Brennstoffe zugegeben. Nach dem Durchlauf des Calcinators gelangt das Material in die unterste Zyklonstufe und von dort in das Drehrohr der Ofenanlage. | |||

Drehöfen sind feuerfest ausgemauerte Rohre mit Durchmessern bis etwa 6 m, die sich mit 1,3 bis 3,5 Umdrehungen in der Minute drehen. Durch die Drehbewegung und die Neigung der Ofenachse von 3º bis 4º wird das Brenngut vom Ofeneinlauf in Richtung des am Ofenauslauf installierten Brenners bewegt. In der Sinterzone erreicht das Brenngut Temperaturen von etwa 1450 °C und beginnt teilweise zu schmelzen. Die heutigen Öfen mit Zyklon- bzw. Rostvorwärmer verfügen über ein Länge/Durchmesser-Verhältnis von 10 bis 17. Die Durchlaufzeit des Materials durch den Ofen beträgt je nach Vorentsäuerungsgrad und Ofendimensionierung 20 bis 40 Minuten. Die Verbrennungsluft wird dem Drehofen vor allem als vorgewärmte Luft aus dem Klinkerkühler mit Temperaturen von 600 °C bis 1000 °C zugeführt. | |||

An den Ofenauslauf schließt sich ein Klinkerkühler ( Rostkühler, seltener Satelliten- oder Planetenkühler und Rohrkühler). Nach der Kühlung hat der Klinker eine Temperatur von 80 °C bis 200 °C. | |||

. | |||

== Siehe auch == | == Siehe auch == | ||

*[[Zementherstellung]] | *[[Zementherstellung]] | ||

Version vom 2. April 2015, 08:07 Uhr

Der Drehofen ist ein Brennofen für die Herstellung von Zementklinker. Er hat mehrere Meter Durchmesser und ist 50 bis 200 Meter lang und feuerfest ausgekleidet.

Zementklinker wird heute in Deutschland zum 90 % nach dem Trockenverfahren in Drehöfen mit Zyklonvorwärmern hergestellt.

Etwa 8 % der Klinkerproduktion erfolgt nach dem Halbtrockenverfahren bei dem das Rohmaterial in Form von Pellets in einem Rostvorwärmer erhitzt wird, bevor es im Drehrohr zu Zementklinker gebrannt wird (Lepolöfen).

Das Nassverfahren, bei dem das Rohmaterial dem Ofen als Schlamm mit über 30 M.-% Wasseranteil aufgegeben wird, ist bereits während der 1960er und 1970er Jahre aufgegeben worden.

Nur 1,1 % der Zementklinkerproduktion entfällt auf Schachtöfen, die aber in der Erzeugung gebrannter Kalkprodukte dominieren.

Neue Ofenanlagen in Zementwerken werden heute ausschließlich mit Zyklonvorwärmer mit Calcinator und Rostkühler gebaut.

Die Zyklonvorwärmer bestehen aus vier bis sechs Zyklon- oder Wirbelkammerstufen, die in bis zu 120 m hohen Türmen übereinander angeordnet sind und vom Abgas des eigentlichen Ofens von unten nach oben durchströmt werden. Das Rohmehl wird in der obersten Stufe zugegeben und im entgegenströmenden Abgas schwebend auf die Gastemperatur erhitzt. Im Zyklon wird es vom Gas getrennt und in die darunter liegende Stufe abgeschieden. Der Vorgang wiederholt sich in jeder Stufe bei jeweils höheren Temperaturen, wobei der im Rohmehl enthaltene Kalkstein teilweise entsäuert wird (Austreibung des CO2). Das Abgas verlässt den Vorwärmer mit einer Temperatur von 280 °C bis 350 °C.

Bei der Vorcalcinierung reißt das aus dem Drehofen aufströmendem Heißgas das aus der zweituntersten Zyklonstufe austretende Heißmehl mit und führt es in den Calcinator, der zwischen Zyklonvorwärmer und Drehofen angeordnet ist. Das Ofenabgas wird schlagartig von etwa 1100 °C bis 1200 °C auf die Entsäuerungstemperatur von etwa 830 °C abgekühlt. Um die dabei stattfindende Entsäuerung des Heißmehls aufrecht zu erhalten, werden im Calcinator Brennstoffe zugegeben. Nach dem Durchlauf des Calcinators gelangt das Material in die unterste Zyklonstufe und von dort in das Drehrohr der Ofenanlage.

Drehöfen sind feuerfest ausgemauerte Rohre mit Durchmessern bis etwa 6 m, die sich mit 1,3 bis 3,5 Umdrehungen in der Minute drehen. Durch die Drehbewegung und die Neigung der Ofenachse von 3º bis 4º wird das Brenngut vom Ofeneinlauf in Richtung des am Ofenauslauf installierten Brenners bewegt. In der Sinterzone erreicht das Brenngut Temperaturen von etwa 1450 °C und beginnt teilweise zu schmelzen. Die heutigen Öfen mit Zyklon- bzw. Rostvorwärmer verfügen über ein Länge/Durchmesser-Verhältnis von 10 bis 17. Die Durchlaufzeit des Materials durch den Ofen beträgt je nach Vorentsäuerungsgrad und Ofendimensionierung 20 bis 40 Minuten. Die Verbrennungsluft wird dem Drehofen vor allem als vorgewärmte Luft aus dem Klinkerkühler mit Temperaturen von 600 °C bis 1000 °C zugeführt.

An den Ofenauslauf schließt sich ein Klinkerkühler ( Rostkühler, seltener Satelliten- oder Planetenkühler und Rohrkühler). Nach der Kühlung hat der Klinker eine Temperatur von 80 °C bis 200 °C.

.

Siehe auch

Literatur

- Locher, Friedrich W.: Zement – Grundlagen der Herstellung und Verwendung. Verlag Bau+Technik GmbH, Düsseldorf 2000