Carbonatisierung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (28 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

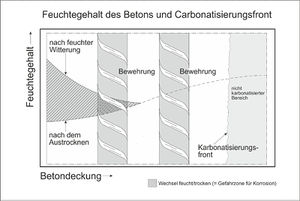

[[Datei: | [[Datei:Carbonatisierungsfront09.jpg|mini|gerahmt|Feuchtegehalt des Betons und Carbonatisierungsfront]] | ||

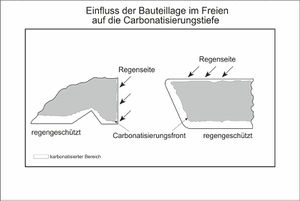

[[Datei: | [[Datei:CarbonatisierungstiefeBauteil12 .jpg|mini|gerahmt|Einfluss der Bauteillage im Freien auf die Carbonatisierungstiefe]] | ||

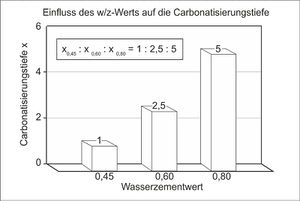

[[Datei:CarbonatisierungstiefeWZ13 .jpg|mini|gerahmt|Einfluss des Wasserzementwerts auf die Carbonatisierungstiefe (Zementgehalte 420 kg/m³ / 300 kg/m³ / 240 kg/m³)]] | |||

Bildung von [[Calciumcarbonat]] CaCO<sub>3</sub> aus dem [[Calciumhydroxid]] Ca(OH)<sub>2</sub> des [[Zementstein|Zementsteins]] infolge Einwirkung von [[Kohlendioxid]] CO<sub>2</sub>: <br /> | |||

Ca(OH)<sub>2</sub> + CO<sub>2</sub> ergibt CaCO<sub>3</sub> + H<sub>2</sub>O<br /> | Ca(OH)<sub>2</sub> + CO<sub>2</sub> ergibt CaCO<sub>3</sub> + H<sub>2</sub>O<br /> | ||

Das [[Kohlendioxid]] kann aus der umgebenden Luft stammen oder durch CO<sub>2</sub>-haltiges Wasser zugeführt werden. <br /> | |||

[[Stahlbeton]] ist in die [[Expositionsklassen]] XC (Carbonation) einzuordnen, je nach Feuchtegehalt. | |||

''Carbonatisierung und Dauerhaftigkeit''<br /> | |||

Für den [[Bewehrungskorrosion|Rostschutz]] der [[Bewehrung]] von [[Stahlbeton]] ist die Carbonatisierung von größter Wichtigkeit, da hinter der Carbonatisierungsfront durch die Umwandlung des [[Calciumhydroxid]] der [[pH-Wert]] sinkt und das für den [[passiver Korrosionsschutz|passiven Korrosionsschutz]] erforderliche alkalische Milieu verloren geht. Die [[Betondeckung]] muss immer so dick sein, dass die carbonatisierte Schicht (Carbonatisierungsfront) nicht bis an die [[Bewehrung]] heranreicht.<br> | |||

Die Überprüfung, ob ein Beton carbonatisiert ist, erfolgt z. B. an Bruchflächen mit [[Phenolphthalein]].<br> | |||

''Einflüsse auf den Fortschritt der Carbonatisierung''<br /> | |||

Die Aufnahmefähigkeit des Betons für [[Kohlendioxid]] - und damit der Fortschritt der Carbonatisierung - hängt stark von seinem Feuchtegehalt ab. Wassergesättigte Körper nehmen praktisch kein [[Kohlendioxid]] auf. Aber auch ein vollständig trockener Betonkörper carbonatisiert nicht weiter, da ein gewisser Feuchtegehalt Voraussetzung für den Ablauf der chemischen Reaktion ist. Daher carbonatisieren Bauteile, die direktem Niederschlag ausgesetzt sind, langsamer als Bauteile im Freien, die vor direktem Niederschlag geschützt sind.<br /> | |||

Die Carbonatisierungstiefe wird insbesondere von der [[Porosität]] und [[Durchlässigkeit]] des [[Zementstein|Zementsteins]] bestimmt. Ein ausreichend hoher [[Zementgehalt]], ein ausreichend geringer [[Wasserzementwert]], eine genügend hohe Alkalitätsreserve sowie eine sorgfältige [[Nachbehandlung]] verringern die Carbonatisierungsgeschwindigkeit auf ein technisch tolerierbares Maß.<br /> | |||

Die Alkalitätsreserve bezeichnet die Fähigkeit eines Betons, das durch Carbonatisierung aufgebrauchte [[Calciumhydroxid]] im Porenwasser des Zementsteins zu ersetzen. Sie wird durch den Gehalt an freiem [[Calciumoxid]] CaO im [[Zementstein]] gebildet. [[Latent-hydraulisch|Latent-hydraulische]] Stoffe und [[Puzzolane]] "verbrauchen" einen Teil des freien CaO. Eine ausreichende Alkalitätsreserve kann nach ''Manns'' aus dem CaO-Gehalt im Porenwasser von Hochofenzement mit hohem [[Hüttensand|Hüttensandgehalt]] abgeleitet werden. Jahrzehntelange Erfahrung hat gezeigt, dass dieser einen ausreichenden Widerstand gegenüber den Einflüssen der Carbonatisierung aufweist. Nach verschiedenen Untersuchungen beträgt der Grenzwert 2,0 M.-% CaO, bezogen auf den [[Zement]]. <br /> | |||

''Einfluss der Carbonatisierung auf Formänderung und Druckfestigkeit''<br /> | |||

Die Volumenabnahme durch Umkristallisation und die Verdunstung des Wassers im Zuge der Carbonatisierung von Beton ist die Ursache für das [[Schwinden|Carbonatisierungsschwinden]].<br /> | |||

Carbonatisierung erhöht die [[Druckfestigkeit]] der carbonatisierten Bereiche im Beton (Ausnahme [[Sulfathüttenzement]]). Ursache ist wahrscheinlich der Ersatz des festigkeitsmindernden [[Calciumhydroxid|Calciumhydroxids]] durch das festigkeitssteigernde [[Calciumcarbonat]]. Durch die Carbonatisierung wird außerdem das [[Zementstein|Zementsteingefüge]] verdichtet.<br> | |||

''Anforderungen an den Beton''<br /> | |||

[[Stahlbeton]] ist in die [[Expositionsklassen]] XC (Carbonation) einzuordnen, je nach Feuchtegehalt. Entsprechend der oben aufgeführten Erkenntnisse sind die Anforderungen an den Beton in der [[Expositionsklassen|Expositionsklasse]] XC1 (trocken oder ständig nass) am niedrigsten, in XC4 (wechselnd nass und trocken) am höchsten.<br /> | |||

''Carbonatisierung und „CO<sub>2</sub>-Verbrauch“''<br> | |||

Weltweit werden rd. 25 % der CO<sub>2</sub>-Emissionen der Zementherstellung durch die Carbonatisierung von Beton und Mörtel im Laufe ihrer Lebensdauer | |||

gebunden. Die Atmosphäre wird so wieder dementsprechend von Treibhausgasen entlastet. | |||

==Literatur== | |||

*[https://fwbau.verlagbt.de/eintrag/fachbuch-499-2008.html Verein Deutscher Zementwerke e. V. (Hrsg.): Zement-Taschenbuch 51. Ausgabe. Verlag Bau+Technik GmbH, Düsseldorf 2008] | |||

*[http://shop.verlagbt.de/expertenwissen-baustoffe/zement.html Locher, Friedrich W.: Zement – Grundlagen der Herstellung und Verwendung. Verlag Bau+Technik GmbH, Düsseldorf 2000] | |||

*[http://fwbau.verlagbt2.de.w014576d.kasserver.com/eintrag/1-3.4-1991-32.html Bakker, R.F.M.; Roessink, G.: Zum Einfluss der Karbonatisierung und der Feuchte auf die Korrosion der Bewehrung im Beton. Beton-Informationen 31 (1991) H. 3/4, S. 27-31] | |||

*Schröder, F.; [[Smolczyk, Heinz-Günter|Smolczyk, H.-G.]]; Grade, K.; Vinkeloe, R.; Roth, R.: Einfluss von Luftkohlensäure und Feuchtigkeit auf die Beschaffenheit des Betons als Korrosionsschutz für Stahleinlagen. Deutscher Ausschuss für Stahlbeton, Heft 182. Verlag Wilhelm Ernst & Sohn, Berlin 1967 | |||

*Verein Deutscher Zementwerke e.V.: Carbonatisierung des Betons. Einflüsse und Auswirkungen auf den Korrosionsschutz der Bewehrung.In beton 7-1972, S. 296-299 | |||

*[http://fwbau.verlagbt2.de.w014576d.kasserver.com/eintrag/2-12-1997-716.html Manns, Wilhelm: Gemeinsame Anwendung von Silicastaub und Steinkohlenflugasche als Betonzusatzstoff. In: beton 12/1997, S. 716 - 720] | |||

*[http://fwbau.verlagbt2.de.w014576d.kasserver.com/eintrag/2-3-1986-104.html Grube, Horst; Krell, Jürgen: Zur Bestimmung der Carbonatisierungstiefe von Mörtel und Beton. In: beton 3-1986, S. 104] | |||

*[[Wischers, Gerd]]: Langzeitverhalten von Betonbauwerken. In Betonwerk + Fertigteiltechnik 8-1984, S. 589-592 | |||

*[https://www.vdz-online.de/fileadmin/wissensportal/publikationen/zementindustrie/VDZ-Studie_Dekarbonisierung_Zement_Beton_2020.pdf Verein Deutscher Zementwerke e.V. (Hrsg.): Dekarbonisierung von Zement und Beton – Minderungspfade und Handlungsstrategien, S. 35. Düsseldorf, November 2020] | |||

Aktuelle Version vom 19. Dezember 2022, 12:14 Uhr

Bildung von Calciumcarbonat CaCO3 aus dem Calciumhydroxid Ca(OH)2 des Zementsteins infolge Einwirkung von Kohlendioxid CO2:

Ca(OH)2 + CO2 ergibt CaCO3 + H2O

Das Kohlendioxid kann aus der umgebenden Luft stammen oder durch CO2-haltiges Wasser zugeführt werden.

Carbonatisierung und Dauerhaftigkeit

Für den Rostschutz der Bewehrung von Stahlbeton ist die Carbonatisierung von größter Wichtigkeit, da hinter der Carbonatisierungsfront durch die Umwandlung des Calciumhydroxid der pH-Wert sinkt und das für den passiven Korrosionsschutz erforderliche alkalische Milieu verloren geht. Die Betondeckung muss immer so dick sein, dass die carbonatisierte Schicht (Carbonatisierungsfront) nicht bis an die Bewehrung heranreicht.

Die Überprüfung, ob ein Beton carbonatisiert ist, erfolgt z. B. an Bruchflächen mit Phenolphthalein.

Einflüsse auf den Fortschritt der Carbonatisierung

Die Aufnahmefähigkeit des Betons für Kohlendioxid - und damit der Fortschritt der Carbonatisierung - hängt stark von seinem Feuchtegehalt ab. Wassergesättigte Körper nehmen praktisch kein Kohlendioxid auf. Aber auch ein vollständig trockener Betonkörper carbonatisiert nicht weiter, da ein gewisser Feuchtegehalt Voraussetzung für den Ablauf der chemischen Reaktion ist. Daher carbonatisieren Bauteile, die direktem Niederschlag ausgesetzt sind, langsamer als Bauteile im Freien, die vor direktem Niederschlag geschützt sind.

Die Carbonatisierungstiefe wird insbesondere von der Porosität und Durchlässigkeit des Zementsteins bestimmt. Ein ausreichend hoher Zementgehalt, ein ausreichend geringer Wasserzementwert, eine genügend hohe Alkalitätsreserve sowie eine sorgfältige Nachbehandlung verringern die Carbonatisierungsgeschwindigkeit auf ein technisch tolerierbares Maß.

Die Alkalitätsreserve bezeichnet die Fähigkeit eines Betons, das durch Carbonatisierung aufgebrauchte Calciumhydroxid im Porenwasser des Zementsteins zu ersetzen. Sie wird durch den Gehalt an freiem Calciumoxid CaO im Zementstein gebildet. Latent-hydraulische Stoffe und Puzzolane "verbrauchen" einen Teil des freien CaO. Eine ausreichende Alkalitätsreserve kann nach Manns aus dem CaO-Gehalt im Porenwasser von Hochofenzement mit hohem Hüttensandgehalt abgeleitet werden. Jahrzehntelange Erfahrung hat gezeigt, dass dieser einen ausreichenden Widerstand gegenüber den Einflüssen der Carbonatisierung aufweist. Nach verschiedenen Untersuchungen beträgt der Grenzwert 2,0 M.-% CaO, bezogen auf den Zement.

Einfluss der Carbonatisierung auf Formänderung und Druckfestigkeit

Die Volumenabnahme durch Umkristallisation und die Verdunstung des Wassers im Zuge der Carbonatisierung von Beton ist die Ursache für das Carbonatisierungsschwinden.

Carbonatisierung erhöht die Druckfestigkeit der carbonatisierten Bereiche im Beton (Ausnahme Sulfathüttenzement). Ursache ist wahrscheinlich der Ersatz des festigkeitsmindernden Calciumhydroxids durch das festigkeitssteigernde Calciumcarbonat. Durch die Carbonatisierung wird außerdem das Zementsteingefüge verdichtet.

Anforderungen an den Beton

Stahlbeton ist in die Expositionsklassen XC (Carbonation) einzuordnen, je nach Feuchtegehalt. Entsprechend der oben aufgeführten Erkenntnisse sind die Anforderungen an den Beton in der Expositionsklasse XC1 (trocken oder ständig nass) am niedrigsten, in XC4 (wechselnd nass und trocken) am höchsten.

Carbonatisierung und „CO2-Verbrauch“

Weltweit werden rd. 25 % der CO2-Emissionen der Zementherstellung durch die Carbonatisierung von Beton und Mörtel im Laufe ihrer Lebensdauer

gebunden. Die Atmosphäre wird so wieder dementsprechend von Treibhausgasen entlastet.

Literatur

- Verein Deutscher Zementwerke e. V. (Hrsg.): Zement-Taschenbuch 51. Ausgabe. Verlag Bau+Technik GmbH, Düsseldorf 2008

- Locher, Friedrich W.: Zement – Grundlagen der Herstellung und Verwendung. Verlag Bau+Technik GmbH, Düsseldorf 2000

- Bakker, R.F.M.; Roessink, G.: Zum Einfluss der Karbonatisierung und der Feuchte auf die Korrosion der Bewehrung im Beton. Beton-Informationen 31 (1991) H. 3/4, S. 27-31

- Schröder, F.; Smolczyk, H.-G.; Grade, K.; Vinkeloe, R.; Roth, R.: Einfluss von Luftkohlensäure und Feuchtigkeit auf die Beschaffenheit des Betons als Korrosionsschutz für Stahleinlagen. Deutscher Ausschuss für Stahlbeton, Heft 182. Verlag Wilhelm Ernst & Sohn, Berlin 1967

- Verein Deutscher Zementwerke e.V.: Carbonatisierung des Betons. Einflüsse und Auswirkungen auf den Korrosionsschutz der Bewehrung.In beton 7-1972, S. 296-299

- Manns, Wilhelm: Gemeinsame Anwendung von Silicastaub und Steinkohlenflugasche als Betonzusatzstoff. In: beton 12/1997, S. 716 - 720

- Grube, Horst; Krell, Jürgen: Zur Bestimmung der Carbonatisierungstiefe von Mörtel und Beton. In: beton 3-1986, S. 104

- Wischers, Gerd: Langzeitverhalten von Betonbauwerken. In Betonwerk + Fertigteiltechnik 8-1984, S. 589-592

- Verein Deutscher Zementwerke e.V. (Hrsg.): Dekarbonisierung von Zement und Beton – Minderungspfade und Handlungsstrategien, S. 35. Düsseldorf, November 2020